Электрошлаковые технологии в современном производстве

Благодаря гениальному предвидению основоположника электрошлаковых процессов академика Е.О.Патона, современная металлургия получила целый ряд перспективных электрошлаковых технологий, давших возможность изготовления и обработки деталей, заготовок и элементов конструкций из металла высочайшего качества, обладающего уникальными свойствами. Главный эффект улучшения технических характеристик металла заключается в его десульфурации, то есть очистке от серы и ее соединений.

В настоящее время в специальной металлургии наибольшее распространение получили следующие наиболее перспективные технологические процессы:

- Электрошлаковый переплав, позволяющий избавится жидкому металлу от неметаллических включений, газов и вредных примесей, обеспечить ему плотность и пластичность, недостижимую ни одним процессом внепечной обработки расплава.

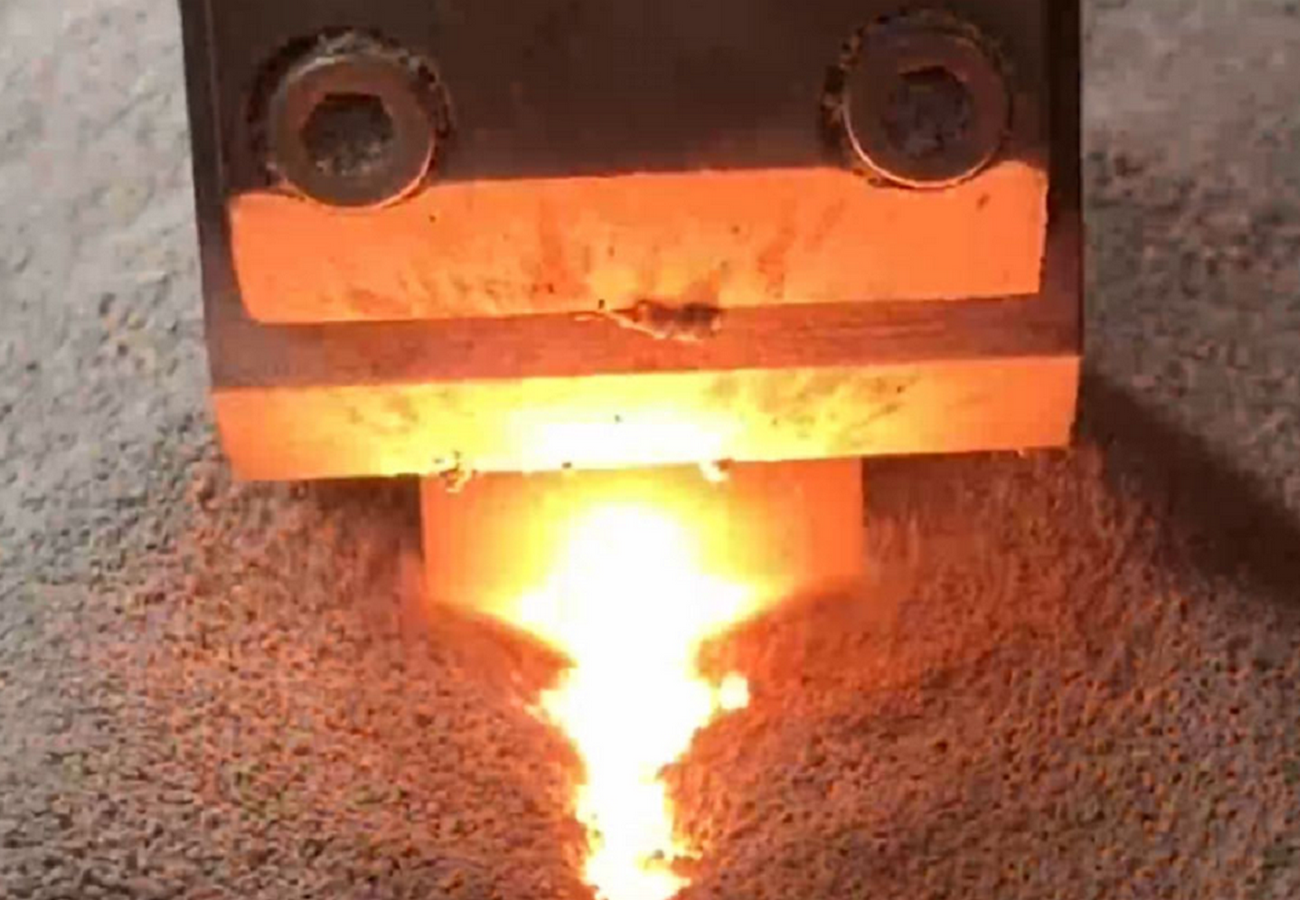

- Электрошлаковая сварка, являющаяся одним из самых перспективных видов сварки плавлением, основанным на выделении тепла за счет прохождении электрического тока через расплавленный шлак. При этом, поверхности свариваемых деталей, находящиеся на некотором расстоянии друг от друга, нагреваются до температуры плавления, а пространство между ними заполняется расплавленным металлом с необходимыми свойствами.

- Электрошлаковая наплавка расплавленного металла с улучшенными характеристиками на рабочую поверхность изделия, при которой расплавление присадочного металла подвергается металлургической обработке и очистке от вредных примесей за счет тепла, выделяющегося в шлаковой ванне при протекании через нее электрического тока.

- Технология электрошлаковое кокильного литья позволяет изготавливать фасонные отливки из металла с уникальными физическими и химическими свойствами в охлаждаемой водой металлической литейной форме.

- Центробежное электрошлаковое литье во вращающуюся изложницу (ЦЭШЛ) является на сегодняшний день самым прогрессивным и экономически выгодным способом изготовления литых фланцев и фланцевых соединений.

- Технология электрошлакового процесса в токоподводящем кристаллизаторе обеспечивает независимость скорости извлечения заготовки из кристаллизатора от температуры жидкого металла, что дает возможность достигнуть оптимальных условий для затвердевания металла и формирования его однородной и мелкодисперсной структуры.

- Переработка металлических и металлосодержащих отходов с получением отливок с необходимыми, улучшенными свойствами.

- Электрошлаковые технологии формования слитка (заготовки, наплавочного слоя) из жидкого металла. Способ, обеспечивающий приготовление в отдельном агрегате жидкого металла и разлив его из специального промежуточного ковша небольшими порциями или тонкой струей в охлаждаемую водой медную токоподводящую форму.

Опытный завод спецэлектрометаллургии в тесном научно-техническом и производственно-технологическом содружестве с базовым предприятием и его структурными подразделениями активно участвуют в разработке, изготовлении и внедрении в производство высокотехнологичных электрошлаковых технологий. Специалисты предприятия, в совершенстве владея всеми тонкостями металлургического электрошлакового процесса, обеспечат выполнение заказов по проектированию, изготовлению и внедрению высокотехнологичного оборудования, адаптированного к тонкостям производственного процесса заказчика.